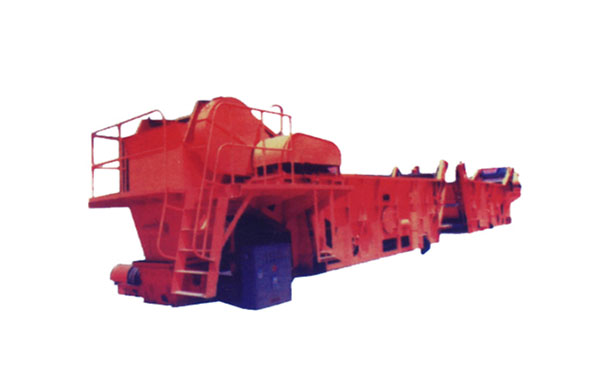

GLZ型刮板澇渣機

一、 概述

GLZ型刮板撈渣機主要由機體、刮板鏈條、上下導向輪、驅(qū)動裝置,傳動系統(tǒng)、張緊裝置、進水管總成及行走輪、電氣系統(tǒng)組成;設備主要應用于火力發(fā)電廠爐底除渣系統(tǒng),布置于鍋爐底部用于收集、刮除爐底灰渣,其上部一般與關斷門相接。該設備是我公司吸收國內(nèi)外技術基礎上,獨立研發(fā)的新一代火力發(fā)電鍋爐底部除渣設備,該產(chǎn)品經(jīng)各大電廠運行證明:產(chǎn)品性能穩(wěn)定、技術成熟、質(zhì)量可靠,主要技術指標達到了國內(nèi)外同類產(chǎn)品的先進水平。

二、 工作原理

爐渣自冷灰斗經(jīng)關斷門落入撈渣機的上槽體內(nèi),槽內(nèi)儲滿冷卻水(水溫t≤60℃)。紅渣驟冷粒化后,經(jīng)環(huán)形鏈條牽引的角鋼型刮板提升,脫水后,可直接裝車或采用皮帶機集中后裝車外運,供綜合利用;亦可經(jīng)碎渣機破碎后進入渣溝,水力輸送。下槽體內(nèi)無水,刮板回空時由此通過,上槽體的出渣段及下槽體中都鋪有鑄石板,以防止磨損。撈渣機設有可回轉(zhuǎn)90℃的輪子,整機可做縱橫兩個方向的移動。也可根據(jù)用戶要求,取消移動輪。

關斷門由多塊特制的板式門組成。正常運行時,門全部打開,插入上槽體水中組成爐底密封系統(tǒng)。當撈渣機出現(xiàn)故障時,將關斷門按一定順序關閉。一般可關閉2~3小時,以便不停爐對撈渣機進行檢修。對于小型機組,也可不用關斷門。

三、型號說明

| 設計順序號 出渣能力 刮板撈渣機 |

例:GLZ60B 經(jīng)過第二次技術改進,刮板式撈渣機,生產(chǎn)能力60t/h。

四、 產(chǎn)品結構特點

(一)槽體結構

機體是由鋼板圍成上下兩槽體,撈渣機工作時上槽內(nèi)充了水和爐膛內(nèi)不斷落下的灰渣。下槽體為回鏈槽,為延長槽體壽命,上槽體底板鋪有易更換的耐磨鋼板,上槽淋水段及下槽底板均鋪有耐磨的輝綠巖鑄石板。

1按抗水爆、強結焦設計。

2槽體分蓄滿水的上層和開式返鏈槽下層,槽體外設置加強筋使槽體能承受大塊落渣的沖擊。

3上層底部鋪設墊有防大塊落渣沖擊及高耐刮板磨損的錳鋼板,下槽體全部采用防破碎、防脫落玄武巖鑄石板,壽命不小于10年。

4斜升段以魚鱗狀鋪設耐磨玄武巖鑄石板,使灰渣充分脫水。

5槽體中部設有溢流水裝置,內(nèi)設有鋸齒形溢流堰和PVC(或不銹鋼)平行斜板澄清器。

6槽體下層開設方孔,便于對鏈條及刮板進行監(jiān)測和維護,上層設有檢修人孔門及緊排放口。

7尾部為圓弧結構,防止下槽體積渣。特別設計的快開尾部檢修門,可在不停爐的情況下更換刮板鏈條。

8上下導輪采用法蘭式安裝,拆裝方便簡單,便于檢修。

(二) 驅(qū)動裝置

驅(qū)動裝置用通軸支承,兩端有滾動軸承支承,為了便于維修,驅(qū)動鏈輪分為兩半,在發(fā)生損壞時,可以方便拆下,而不必拆驅(qū)動軸。

1同大型機組配套刮板撈渣機主要是600MW以上驅(qū)動采用在液壓領域領先的全套進口低速大扭矩液壓驅(qū)動裝置;對600MW以下機組配套刮板撈渣機可采用變頻調(diào)速電機驅(qū)動,電機及相匹配的減速機、變頻器均采用進口或國內(nèi)產(chǎn)品。

2扭矩通過液壓系統(tǒng)設置限制在鏈條的斷裂強度以下。

3由液壓系統(tǒng)根據(jù)槽體中灰渣量的多少自動調(diào)節(jié)運行速度,帶有精確的過載保護系統(tǒng),并能滿負荷重新啟動。可拆卸驅(qū)動鏈輪,不用拆卸主軸即可更換驅(qū)動鏈輪齒。

(三) 鏈條和刮板

刮板鏈條是刮板式撈渣機的主要運動件,也是易損件。刮板用16錳鋼制成。兩端用特制的接頭與園環(huán)鏈聯(lián)接,刮板間間距一般為十個鏈環(huán)一個(特殊情況除外)。鏈條采用高強度圓環(huán)鏈,安裝時要求左右兩側(cè)對口的鏈條長度相同。

1刮板按抗彎、耐磨設計。

2 CrNi基合金鋼圓環(huán)鏈經(jīng)表面熱處理,具有高強度、高韌度及高耐磨性。

3 鋸齒形鏈環(huán)拆裝簡單方便。

4卡環(huán)式刮板掛耳拆裝方便、迅速。無銷釘,牢固而簡便。

5 設置鏈條噴淋裝置,減少鏈條及鏈輪的磨損。

(四) 鏈條張緊型式

設有三種張緊方式可供選擇,對同600MW以上機組配套撈渣機推薦采用自動液壓張緊裝置;600MW以下機組配套撈渣機,可采用液壓人工張緊機構;對300MW以下機組配套撈渣機,推薦采用價格低廉實用的蝸桿減速增力鏈條張緊調(diào)節(jié)機構。

(五) 上、下導向輪總成

上導向輪共四組,為了防止灰水竄入,保證滾動軸承免遭灰水磨損,導向輪采用水封結構,在軸端接有0.3—0.6兆帕的水,該水通過軸心孔和有關零件間的縫隙將灰水沖走。

下導向輪共兩組,用通軸支承,各導向輪都用滾動軸承支持。

(六) 行走輪總成

整機的行走機構為四個或六個行走輪組成,分別可繞各自的軸線旋轉(zhuǎn)90℃,故整機可以縱橫兩個方向移動。在輪子扭轉(zhuǎn)時,先將機體上槽內(nèi)的灰水放掉,然后用四個不小于十噸(或根據(jù)情況而定)手動千斤頂將整機頂起,轉(zhuǎn)向后,將整機放在地面上,左右移動。

(七) 刮板撈渣機橫向移出方式

手動和電動驅(qū)動。根據(jù)撈渣機的不同情況設置多套行輪或帶有驅(qū)動的行輪,滿足撈渣機移出檢修的要求。

(八) 傳動系統(tǒng):

電動機經(jīng)過三角皮帶,帶動減速器的高速軸,由減速器的低速軸再帶動套筒滾子鏈,將扭矩傳遞到驅(qū)動軸上,實現(xiàn)驅(qū)動軸上的刮板鏈條循環(huán)轉(zhuǎn)動。

(九) 電氣系統(tǒng)

除渣系統(tǒng)控制箱分三種情況:1、只有撈渣機;2、有撈渣機和碎渣機;3、有撈渣機、碎渣機和關斷門三種不同的組合。單一撈渣機是由掛在墻上的控制箱控制,有撈渣機和碎渣機的分別由各自的控制箱掛在墻上。既有撈渣機、碎渣機又有關斷門的系統(tǒng)由一個獨立的立式控制箱(臺)控制。控制箱門面上設有控制電源開關,高低速運行按扭,隨時可停車的停止按扭,以及高低速運行指示燈。當撈渣機運行過載時有電鈴報警并自動停車。電氣系統(tǒng)使用見《電氣使用說明書》。

(十) 就地控制

1 根據(jù)槽體中灰渣量的多少自動調(diào)節(jié)運行速度,并反饋其運行情況。

2 按設備工況限制液壓馬達的扭矩。

3 自動張緊狀態(tài)的檢測。

4 上槽體水溫檢測并自動打開(關閉)緊急襯水閥門。

5 上槽體水位檢測并自動增加(減少)冷卻水量。

6 獨立的整機電動移動同步控制。

7 鏈條工作情況的監(jiān)控。

8 液壓系統(tǒng)安全、可靠、維修方便,全自動過載保護。

五 使用安裝

1 三角皮帶的調(diào)節(jié):

松開電動機座上的4個螺母,將電動機在長形孔內(nèi)移動,移到當皮帶用母指壓中部時,下沉量不大于10毫米即可。兩皮帶輪軸平行度為0.6/100。

2 套筒滾子鏈的調(diào)節(jié):

移動減速器,使鏈條松邊垂度不大于40毫米時,將調(diào)節(jié)螺絲固定,調(diào)節(jié)后兩鏈輪軸平行度為0.6/100。

3 行程開關的調(diào)節(jié):松開螺釘5,使行程開關6在長形孔內(nèi)移動,移動到行程開關上的觸點7和頂桿8間隙在1—2毫米范圍內(nèi),然后再將螺釘5固定。

4 安全離合器扭矩的調(diào)節(jié)

將罩1打開,擰緊螺母3,使轉(zhuǎn)動軸4,彈簧2處在工作狀態(tài),用手搬動皮帶時,刮板鏈條剛剛可以循環(huán)動作,然后再將螺母3旋進三圈,即可獲得工作扭矩。

六 主要技術參數(shù)及安裝尺寸

序號 | 技術要求 | 單位 | 技術參數(shù) | 安裝連接尺寸 | ||||

1 | 設備出力 | t/h | 2.5~80 | 機組型號 | 125MW | 200MW | 300MW | 600MW |

2 | 刮板鏈條速度 | m/min | 05~2.5 | A | 13900 | 20470 | 24300 | 35400 |

4 | 驅(qū)動形式 | ① 變頻調(diào)速電機驅(qū)動 ② 液壓系統(tǒng)+液壓馬達 | A1 | 3550 | 4050 | 4550 | 5100 | |

5 | 尾部張緊形式 | ① 蝸輪蝸桿張緊機構 ② 液壓人工張緊機構 ③ 自動液壓張緊裝置 | B | 1400 | 1400 | 1600 | 2000 | |

6 | 溢流水溫 | ℃ | 55(可調(diào)) 高<60 | B1 | 1800 | 1800 | 2000 | 2600 |

7 | 槽體寬 | mm | 1400~2000 | |||||

8 | 斜升段傾角 | 300~350 | B2 | 1900 | 1900 | 2100 | 2750 | |

9 | 鏈條規(guī)格 | mm | 26×92,26×100,30×120,34×136 | |||||

10 | 刮板規(guī)格 | mm | 1100×180, 1200×200,1400×230 | H0 | 1400 | 1400 | 1650 | 1850 |

11 | 橫向移動形式 | 不設或手動或電動 | ||||||

12 | 上槽體水深 | mm | ≥1800(布置條件許可下) | H1 | 2850 | 2850 | 3300 | 7100 |

13 | 行走軌道 | P38 | ||||||

14 | 電機功率 馬達高輸出扭矩 | Kw Nm | 3~15 48310~194040單或雙馬達 | H2 | 1450 | 1450 | 1650 | 5500 |

注

① 設備驅(qū)動形式分電機(或變頻電機)減速機驅(qū)動和液壓馬達驅(qū)動方式,具體按機組容量等因素由用戶選定。

② 設備尺寸僅供參考,具體需根據(jù)鍋爐落渣口相關尺寸、下聯(lián)箱標高、水封高度、渣井和關斷門形式與尺寸以及撈渣機出渣口位置及輸渣形式等來決定。

七 操作說明

1、撈渣機在鍋爐啟動過程中,投煤之前一小時與鍋爐一起試轉(zhuǎn)、試運期間應對撈渣機各部件進行全面檢查和調(diào)整,保證轉(zhuǎn)動平穩(wěn),密封可靠。

2、鍋爐啟動前需先啟動撈渣機水系統(tǒng),在上導向輪的密封水道暢通后,再使撈渣機上槽充滿水并保持設計水位,關閉排污閥門,調(diào)整補給水管道閥門開度,保證流量平衡,防止外部空氣進入爐膛。

3、撈渣機啟動前,需清除撈渣機上槽內(nèi)過多的殘渣雜物,嚴禁超載啟動。

4、轉(zhuǎn)動撈渣機控制電源開關至接通位置,此時電源指示燈亮。啟動撈渣機低速運行按鈕,電機運轉(zhuǎn)后指示燈亮。運行當中渣量大時啟動高速運行按鈕,電機高速運轉(zhuǎn)后,高速運行指示燈亮。

5、在鍋爐運行期間,除處理事故外,不允許停轉(zhuǎn)撈渣機和碎渣機。撈渣機鏈條的線速應根據(jù)灰渣進行調(diào)節(jié)。

6、撈渣機超載時,機械保護和電機過載保護應自行動作。過載保護裝置的啟動載荷(或扭矩)可現(xiàn)場調(diào)定。

7、當鍋爐停止運行后,撈渣機應繼續(xù)運轉(zhuǎn)一段時間,直至撈渣機槽內(nèi)的灰渣清除完畢后方可停機停水,長時間停機可打開疏水排污閥排出渣池中灰水。

8、正常運行時,渣池中水溫不容許超過60℃,否則將有沸騰的危險,造成大量浮渣和蒸發(fā),影響除渣工作及鍋爐安全運行。為此,需要注意調(diào)整上槽中的水循環(huán)量。

9、撈渣機運行過程中應設專人間斷巡視。

八 故障分析

故障現(xiàn)象 | 原因 | 排渣方法 | |

1 | 掉鏈 | (1)兩邊張力不均 | 調(diào)整張緊裝置,使兩邊拉力均衡。 |

(2)鏈環(huán)磨損拉長 | 兩邊同時更換等長鏈條 | ||

2 | 斷鏈 | (1)大渣卡住,安全離合器不起作用 | 停機關上關斷門,放掉水槽中的水,更換鏈條檢查安全離合器,檢查彈簧,重新調(diào)整離合器的彈簧力更換刮板 |

(2)刮板變形 | |||

3 | 耐磨襯板刮掉 | 未粘牢 | 停機重新粘牢 |

4 | 刮板接頭松動 | 鏈條螺栓銷緊裝置損壞 | 上緊接頭螺母并銷緊 |

5 | 安全離合器不工作 | 安全離合器彈簧斷折,或調(diào)整不當 | 檢查彈簧2(見圖二),若有損壞,更換彈簧。再調(diào)整。 |

九 維護和保養(yǎng)

1 減速器的維護、保養(yǎng),按該機說明書進行。

2 套筒滾子鏈用鈣基潤滑脂潤滑,每周1—2次;

3 安全離合器中的銅球在裝配時應涂黃油。

4 其它各轉(zhuǎn)動件軸承處定期加潤滑脂。

5 園環(huán)鏈由于磨損和拉長不均勻,將影響傳動質(zhì)量。當鏈的總長伸長率大于5% 時即行更換,一般在鍋爐小修時,應對鏈條加以更換,如果由于不正常使用,造成鏈環(huán)單側(cè)局部磨損時,磨至園環(huán)直徑的2/3時應予更換,若局部更換鏈條,需在兩側(cè)同時更換,出廠的鏈條需成對地綁在一起,不允許拆散。

6 刮板磨損大于15mm時應予更換,鑄石板有損壞要更換或填補。修補后應與其它鑄石板取平。

掃描二維碼分享到微信